Il boom dell’industria aerospaziale offre tantissime opportunità per i produttori e i fornitori di fastener. Secondo le stime della compagnia statunitense Grand View Research Inc., il mercato globale dei carichi utili satellitari (payload) raggiungerà i 21,8 miliardi entro il 2025, con un incremento del 7,9% annuo. A ciò si potrebbe aggiungere il settore commerciale con le prospettive del turismo spaziale che promettono una crescita esponenziale nei prossimi anni, così come le necessità dei servizi di comunicazione e di broadcasting.

I sistemi di fissaggio per l’industria aerospaziale

La progettazione aerospaziale richiede sistemi di fissaggio di qualità e precisione elevatissime. I rigorosi standard a cui tali fastener devono sottostare li rendono adatti per l’utilizzo in qualsiasi applicazione di fissaggio di precisione. Banalmente, una delle ragioni per cui la qualità deve essere altissima è che satelliti, sonde, razzi e tutto ciò che è ormai fuori dall’atmosfera terrestre diventa irraggiungibile per operazioni di manutenzione.

L’industria aerospaziale impiega una varietà di fastener standard, tra cui viti, dadi, rivetti, perni e sistemi di fissaggio speciali. Le apparecchiature e le tecnologie di questo tipo sono soggette a condizioni estreme, con alte pressioni e temperature dovute all’uscita dall’atmosfera terrestre o all’esposizione al combustibile dei razzi. Pertanto, i fastener per l’industria aerospaziale devono sottostare a test molto rigorosi a terra in cui vengono simulate le condizioni spaziali.

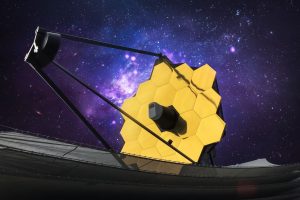

Recentemente, la NASA ha dovuto ritardare il lancio del telescopio James Webb perché erano stati trovati problemi nella tenuta dei fastener durante gli ultimi test eseguiti. Il test in questione simulava le vibrazioni sonore estreme connesse al lancio: è proprio dopo questo test acustico che gli ispettori hanno riscontrato un allentamento dei fastener usati per fissare le coperture dello scudo solare. Ma tutto è bene quello che regge bene: lanciato il 25 dicembre 2021, il telescopio Webb ha inviato pochi mesi dopo le prime immagini delle più lontane e antiche galassie mai osservate, oltre che inediti scatti di Giove e dei suoi satelliti.

Fastener aerospaziali: le caratteristiche più richieste

Tornando ai fastener per il settore aerospaziale, ecco alcune delle tipiche caratteristiche richieste a questo tipo di dispositivi:

- elevata resistenza alla corrosione, all’ossidazione e alle sollecitazioni meccaniche;

- peso ridotto per ottimizzare la portanza, ovvero la forza che permette il sostentamento in volo di un velivolo, e ridurre al minimo i costi di carburante dei razzi;

- capacità di operare in ambienti estremi soggetti a elevati sbalzi di pressione e temperature;

- capacità autosigillanti e autobloccanti, per evitare perdite di pressione e allentamenti.

Fastener aerospaziali: uno sguardo ai materiali

Per quanto riguarda invece i materiali, quelli più comuni tra i fastener aerospaziali sono:

- Acciaio e leghe di acciaio, caratterizzati da elevata resistenza e durezza superficiale. La loro pesantezza, tuttavia, può creare qualche difficoltà nella progettazione e nella costruzione di aeromobili e veicoli spaziali, per cui occorre prestare molta attenzione quando si utilizzano per parti e componenti aerospaziali. L’acciaio inossidabile e gli acciai legati sono le tipologie più utilizzate.

- Titanio, una valida alternativa alle leghe leggere nella costruzione di elementi di fissaggio aerospaziali. Alcuni dei suoi vantaggi sono la durezza, paragonabile a quella dell’acciaio e degli acciai legati, la relativa leggerezza e la resistenza al caldo e al freddo.

- Superleghe o leghe ad alte prestazioni, scelte per la loro capacità di resistere ai diversi tipi di sollecitazioni a cui sono sottoposti i componenti aerospaziali. Questo tipo di materiali offre un’elevata versatilità e la capacità di mantenere l’integrità strutturale e superficiale in ambienti estremi.

L’importanza della coprogettazione

Come accennato in precedenza, quando si tratta di fastener aerospaziali non sempre l’industria ricorre a soluzioni ad hoc, ma i test di simulazione condotti sulle apparecchiature consentono di verificare la tenuta del fissaggio in ogni fase della progettazione. La comunicazione tra produttori e utilizzatori finali è parte attiva del processo: i produttori devono sempre essere coscienti di quali saranno le condizioni d’impiego dei fastener da loro progettati.

Specialinsert® mette a disposizione dei propri clienti un Field Engineer dedicato per i settori aeronautico e aerospaziale. Attraverso la nostra assistenza tecnica offriamo inoltre due laboratori prove dedicati alla verifica dei prodotti esistenti e allo sviluppo di nuovi prototipi. Per far sì che anche il progetto più spaziale non resti un sogno lontano.